Att välja lämpligt material för dina blad kan ofta leda till förvirring. I slutändan ligger nyckeln i bladens avsedda funktion och de väsentliga egenskaper som den har. Fokus för denna artikel är på volfram, ett allmänt använt material, som undersöker dess egenskaper, tillämpningar och den allmänna effekten av volframblad.

I det periodiska tabellen har volfram den 74: e platsen. Ranking bland jordens mest potenta metaller, har den den största smältpunkten bland alla metaller och når en temperatur på 3 422 ° C!

Dess mjukhet möjliggör skärning med bara en bågsåg, vilket leder till volframs ofta användning som legering. Samman med olika metaller för att utnyttja sina individuella fysiska och kemiska egenskaper. Alloying volfram erbjuder fördelar när det gäller värmebeständighet och seghet, samtidigt som den förbättrar dess användbarhet och användbarhet över ett bredare spektrum av användningsområden. Volframkarbid rankas som den dominerande volframlegeringen. Denna förening, skapad genom att blanda volframpulver och pulveriserat kol, uppvisar en hårdhetsgrad på 9,0 på MOHS -skalan, liknande en diamants hårdhetsnivå. Dessutom är smältpunkten för volframkarbidlegeringen anmärkningsvärt hög och når 2200 ° C. Följaktligen åtnjuter volframkarbid bredare användning än volfram i dess oskadade tillstånd på grund av dess volframegenskaper och de ytterligare fördelarna med kol.

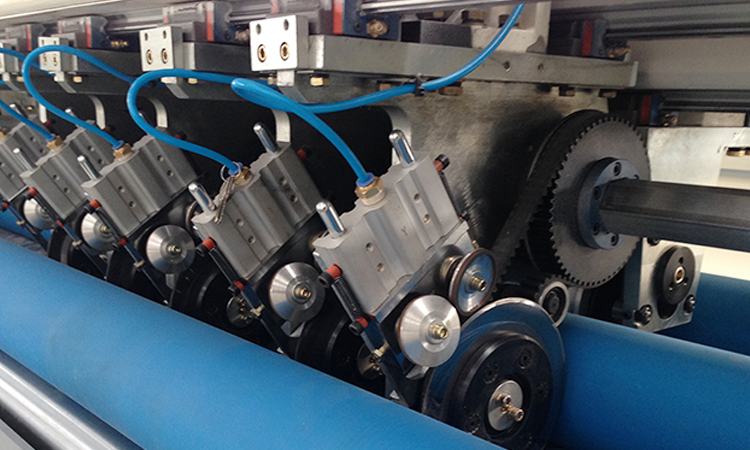

Volframkarbidbladet, känt för sitt exceptionella motstånd mot värme och repor och dess långvariga natur, används främst i industriella skärverktyg som maskinknivar. Branschen har använt volframkarbidblad i nästan hundra år. I detta fall används volframkarbidbladet upprepade gånger för att exakt forma och klippas. I detta fall har volframkarbid valts ut som det mest lämpliga och optimala materialet. Enhetens robusthet och förmåga att motstå slitage gör att den kan skiva komplexa former flera gånger utan att drabbas av någon skada.

I allmänhet har volframkarbidbladen ett brett utbud av applikationer inom många fält, särskilt för bearbetning av hårda material och högprecisionsdelar.

Inlägg: jan-26-2024